Различные типы операций механической обработки

Во время изготовления детали необходимы различные операции механической обработки и процессы для удаления лишнего материала. Эти операции обычно являются механическими и включают в себя режущие инструменты, абразивные круги, диски и т. д. Операции механической обработки могут выполняться на заготовках стана, таких как прутки и полосы, или они могут выполняться на деталях, изготовленных предыдущими методами производства, такими как литье или сварка. С недавним развитием аддитивного производства механическую обработку в последнее время стали называть «субтрактивным» процессом, описывающим удаление материала для изготовления готовой детали.

Различные типы операций механической обработки

Двумя основными процессами обработки являются токарная и фрезерная обработка, описанные ниже. Другие процессы иногда аналогичны этим процессам или выполняются на независимом оборудовании. Например, сверло можно установить на токарный станок, используемый для токарной обработки, или зажать в сверлильном станке. Когда-то можно было провести различие между точением, при котором вращается деталь, и фрезерованием, при котором вращается инструмент. Это несколько размылось с появлением обрабатывающих центров и токарных центров, которые способны выполнять все операции отдельных станков на одном станке.

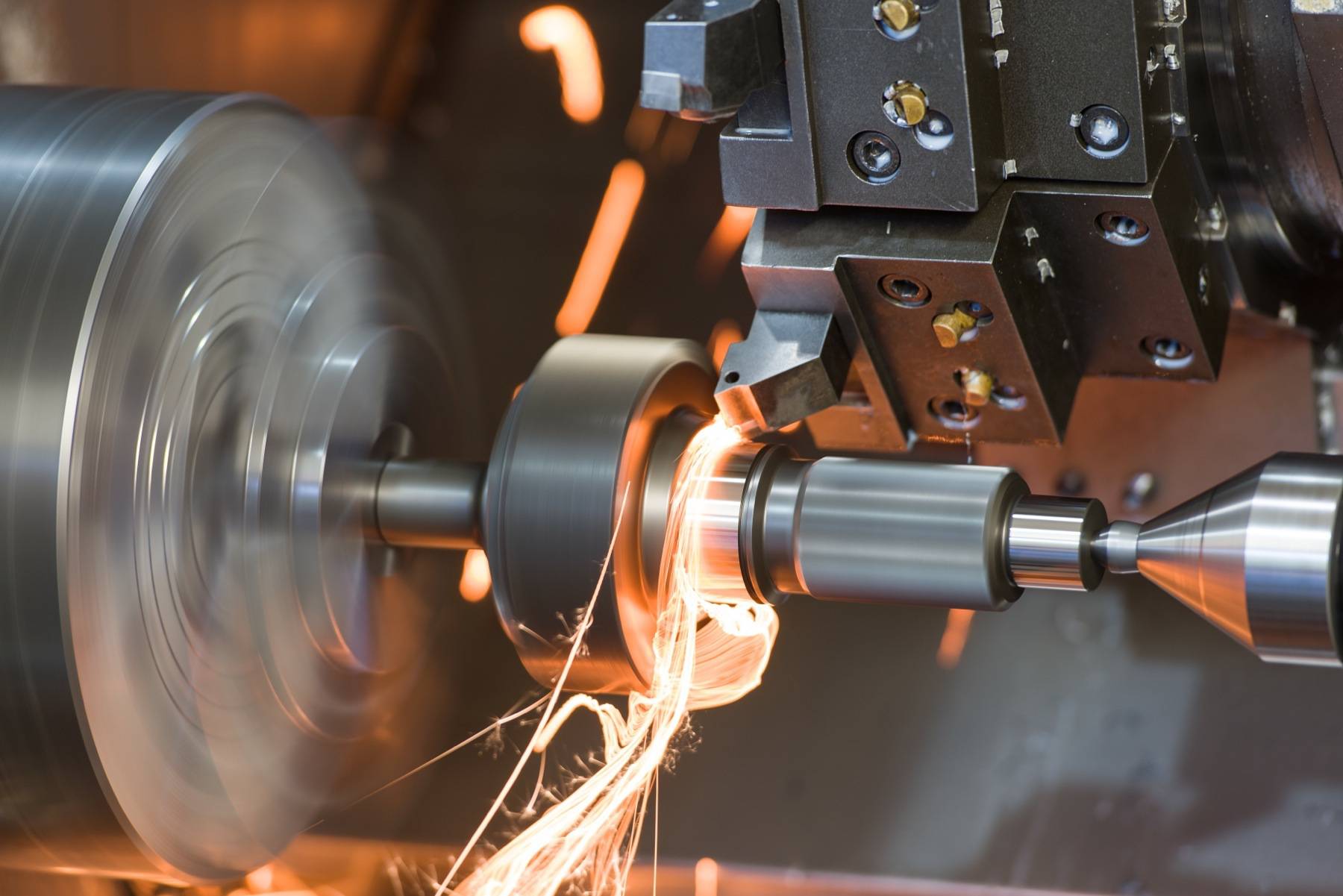

Поворот

Токарная обработка — это процесс обработки, выполняемый на токарном станке; токарный станок вращает заготовку, когда режущие инструменты перемещаются по ней. Режущие инструменты работают по двум осям движения, создавая разрезы точной глубины и ширины. Доступны токарные станки двух разных типов: традиционные ручные и автоматизированные с ЧПУ.Процесс токарной обработки может выполняться как снаружи, так и внутри материала. При выполнении внутренней обработки он известен как «расточка» — этот метод чаще всего применяется для создания трубчатых компонентов. Другая часть процесса токарной обработки называется «обточкой» и происходит, когда режущий инструмент движется поперек конца заготовки — обычно это выполняется на первом и последнем этапах процесса токарной обработки. Облицовку можно наносить только в том случае, если на токарном станке установлены поперечные салазки. Он использовался для создания исходной точки на поверхности отливки или заготовки, перпендикулярной оси вращения.

Токарные станки обычно подразделяются на один из трех подтипов: револьверные токарные станки, токарные станки для двигателей и токарные станки специального назначения. Токарные станки для двигателей — наиболее распространенный тип, используемый обычными машинистами или любителями. Револьверные токарные станки и токарные станки специального назначения чаще используются для применений, требующих многократного изготовления деталей. Токарно-револьверный станок оснащен держателем инструмента, который позволяет станку последовательно выполнять ряд операций резания без вмешательства оператора. Токарные станки специального назначения включают, например, дисковые и барабанные токарные станки, которые в автомобильном гараже используются для шлифовки поверхностей компонентов тормозов.

Токарно-фрезерные центры с ЧПУ сочетают головную и хвостовую бабки традиционных токарных станков с дополнительными осями шпинделя, что позволяет эффективно обрабатывать детали, имеющие вращательную симметрию (например, рабочие колеса насосов), в сочетании со способностью фрезы создавать сложные детали. Сложные кривые можно создать, вращая заготовку по дуге, когда фреза движется по отдельной траектории. Этот процесс известен как 5-осевая обработка.

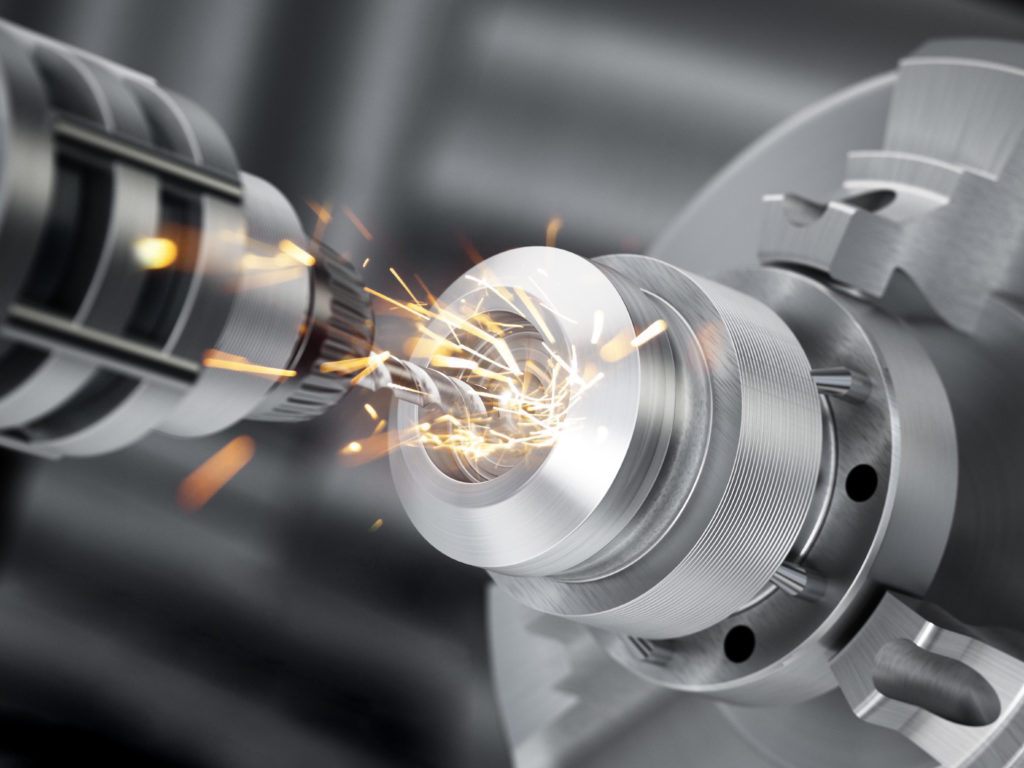

Сверление/расточка/расширение

Сверление позволяет получить цилиндрические отверстия в твердых материалах с помощью сверл — это один из наиболее важных процессов обработки, поскольку создаваемые отверстия часто предназначены для облегчения сборки. Часто используется сверлильный станок, но биты также можно нарезать на токарных станках. В большинстве производственных операций сверление является предварительным этапом изготовления готовых отверстий, в которых впоследствии нарезают резьбу, развертывают, растачивают и т. д. для создания резьбовых отверстий или приведения размеров отверстий в допустимые допуски. Сверла обычно прорезают отверстия большего размера, чем их номинальный размер, а также отверстия, которые не обязательно являются прямыми или круглыми из-за гибкости сверла и его тенденции идти по пути наименьшего сопротивления. По этой причине при сверлении обычно указывается меньший размер, а за ним следует еще одна операция механической обработки, которая доводит отверстие до его конечного размера.

Хотя сверление и растачивание часто путают, растачивание используется для уточнения размеров и точности просверленного отверстия. Сверлильные станки бывают нескольких модификаций в зависимости от объема работы. Вертикально-расточный станок используется для обработки очень больших и тяжелых отливок, когда заготовка вращается, а расточный инструмент удерживается неподвижно. Горизонтально-расточные станки и координатно-расточные станки держат заготовку неподвижно и вращают режущий инструмент. Растачивание также производится на токарном станке или в обрабатывающем центре. Расточная фреза обычно использует одну точку для обработки боковой поверхности отверстия, что позволяет инструменту действовать более жестко, чем сверлу. Просверленные отверстия в отливках обычно заканчивают расточкой.

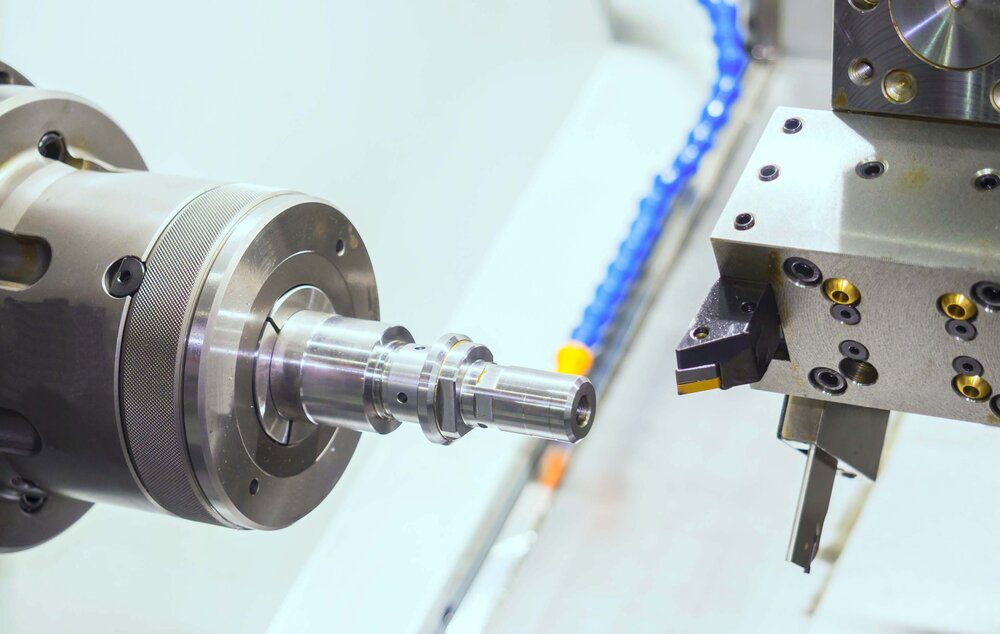

Фрезерование

При фрезеровании для удаления материала используются вращающиеся резцы, в отличие от токарных операций, при которых инструмент не вращается. Традиционные фрезерные станки имеют подвижные столы, на которых монтируются заготовки. На этих станках режущие инструменты неподвижны, а стол перемещает материал так, чтобы можно было выполнить нужные разрезы. Другие типы фрезерных станков имеют как стол, так и режущие инструменты в качестве подвижных орудий.

Двумя основными операциями фрезерования являются фрезерование слябов и торцевое фрезерование. При фрезеровании слябов периферийные кромки фрезы используются для выполнения плоских разрезов по поверхности заготовки. Шпоночные канавки на валах можно вырезать аналогичным резцом, но более узким, чем обычный резак для плит. Вместо этого торцевые фрезы используют конец фрезы. Для различных задач доступны специальные фрезы, например, фрезы со сферическим концом, которые можно использовать для фрезерования карманов с изогнутыми стенками.

Некоторые из операций, которые способен выполнять фрезерный станок, включают строгание, резку, фальцевание, фрезерование, штамповку и т. д., что делает фрезерный станок одним из наиболее гибких устройств в механическом цехе.

Существует четыре типа фрезерных станков — ручные фрезы, простые фрезы, универсальные фрезерные станки и универсальные фрезерные станки — и они оснащены либо горизонтальными фрезами, либо фрезами, установленными на вертикальной оси. Как и ожидалось, универсальный фрезерный станок позволяет устанавливать режущие инструменты как вертикально, так и горизонтально, что делает его одним из самых сложных и гибких доступных фрезерных станков.

Как и токарные центры, фрезерные станки, способные производить серию операций над деталью без вмешательства оператора, являются обычным явлением и часто называются просто вертикальными и горизонтальными обрабатывающими центрами. Они неизменно основаны на ЧПУ.