В мирепроизводство, способность обрабатывать детали из различных материалов имеет решающее значение для производства высококачественной продукции. От металлов до композитов, потребность в точной обработке различных материалов привела к значительному прогрессу в технологии обработки. Одной из ключевых проблем при обработке различных материалов являются различные свойства каждого материала. Такие металлы, как алюминий, сталь и титан, требуют различных методов обработки из-за их твердости, пластичности и теплопроводности. Точно так же композиты, такие как углеродное волокно и стекловолокно, представляют собой ряд проблем из-за их абразивной природы и склонности к расслаиванию во время механической обработки.

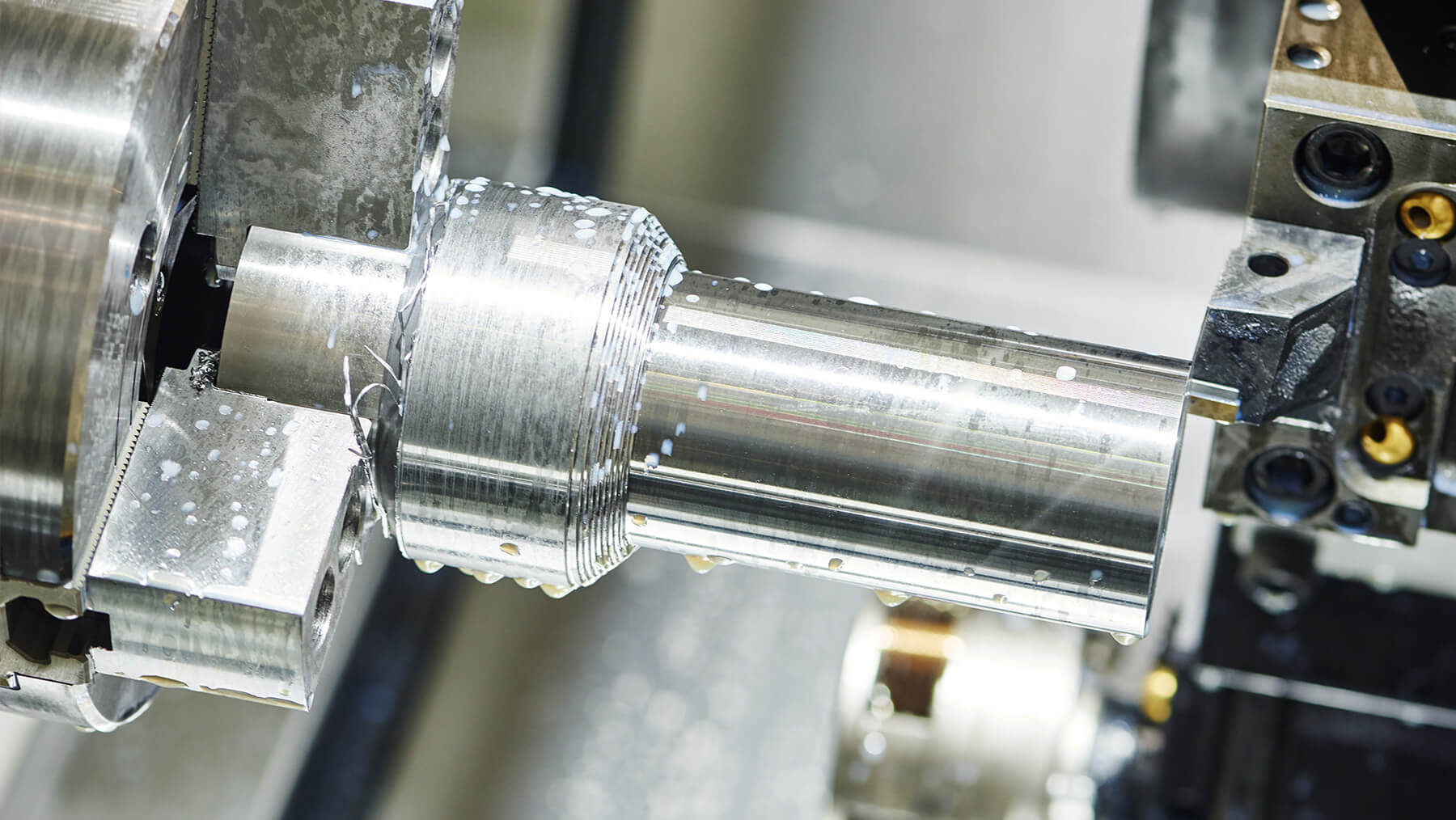

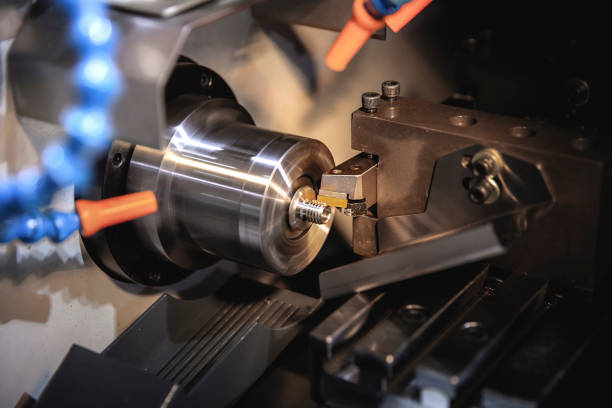

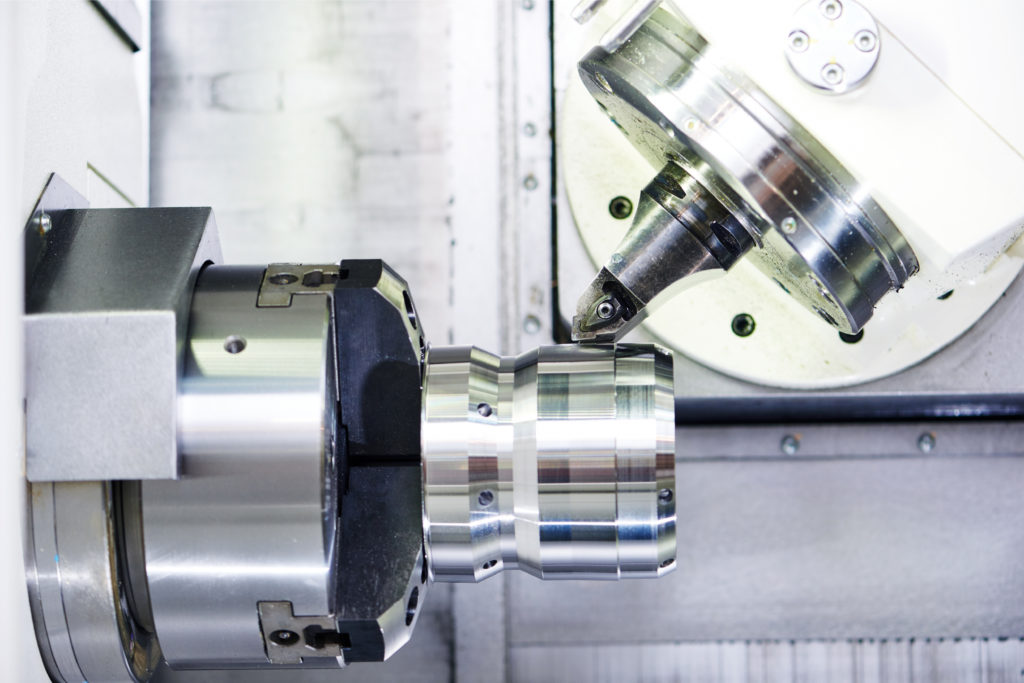

Чтобы решить эти проблемы, производители инвестируют в передовые технологии обработки, которые позволяют точно и эффективно обрабатывать широкий спектр материалов. Одной из таких технологий являетсямногоосевая обработка с ЧПУ, что позволяет достигать сложной геометрии и жестких допусков для различных материалов. Благодаря использованию передовых режущих инструментов и стратегий траектории обработки станки с ЧПУ стали универсальным решением для обработки деталей из металлов, композитов и даже экзотических материалов, таких как керамика и суперсплавы. Помимо обработки на станках с ЧПУ, достижения в области материалов для режущих инструментов также сыграли значительную роль в обработке различных материалов. Инструменты из быстрорежущей стали (HSS) и твердосплавные инструменты были традиционным выбором для обработки металлов, но появление инструментов с керамическим покрытием и алмазным покрытием расширило возможности обработки, включив в нее твердые и абразивные материалы.

Эти передовыережущие инструментыобеспечивают улучшенную износостойкость и термическую стабильность, что позволяет повысить скорость резания и увеличить срок службы инструмента при обработке таких материалов, как инконель, закаленная сталь и углеродные композиты. Кроме того, интеграция аддитивного производства с традиционными процессами обработки открыла новые возможности для производства деталей из различных материалов. Гибридные производственные системы, сочетающие 3D-печать и обработку на станках с ЧПУ, позволили производить сложные высокопроизводительные детали с индивидуальными свойствами материалов. Этот подход оказался особенно полезным для таких отраслей, как аэрокосмическая и автомобильная, где легкие и высокопрочные материалы пользуются большим спросом.

Развитие технологий обработки различных материалов также обусловлено растущей потребностью в устойчивых методах производства. Благодаря акценту на сокращении отходов материалов и энергопотребления процессы обработки стали более эффективными и экологически безопасными. Например, использование систем подачи СОЖ под высоким давлением и минимального количества смазки улучшило эвакуацию стружки и снизило расход смазочно-охлаждающей жидкости, что привело к более экологичному производству.процесс обработки. Более того, внедрение технологий цифрового производства, таких как программное обеспечение для моделирования и системы мониторинга в реальном времени, повысило предсказуемость и контроль процессов обработки различных материалов. Моделируя обработку различных материалов, производители могут оптимизировать стратегии траектории движения инструмента и параметры резания, чтобы минимизировать износ инструмента и максимизировать производительность.

Системы мониторинга в реальном времени предоставляют ценную информацию о состоянии инструмента и стабильности процесса, позволяя проводить профилактическое обслуживание и обеспечивать качество во время операций обработки. В заключение отметим, что достижения в технологии обработки различных материалов произвели революцию в обрабатывающей промышленности, позволив производить высококачественные детали с большейточность, эффективность и надежность. Благодаря постоянному развитию многоосной обработки с ЧПУ, передовых режущих инструментов, гибридного производства и технологий цифрового производства производители хорошо оснащены для удовлетворения потребностей в обработке деталей из широкого спектра материалов. Поскольку отрасль продолжает развиваться, интеграция новых материалов и технологий будет еще больше расширять возможности механической обработки, стимулируя инновации и прогресс в производстве.

Время публикации: 6 мая 2024 г.